![]()

技術レポート

07/2020

PFAチューブの表面粗度に関する新提案

(半導体チップの微細化に対応した超平滑PFAチューブ)

今村 均

ダイキン工業株式会社

化学事業部 商品開発部

半導体集積回路の微細化により、歩留まりに影響する汚染微粒子の低減などクリーン化への関心が高まっている。PFAチューブ内表面の凹凸部にナノサイズのパーティクルが滞留する可能性について議論する為には、球晶サイズに依存したサブミクロンレベルの表面粗度の評価では不十分である事が顕在化してきた。そこで、最先端の微細化プロセスに対応したナノレベルで表面平滑性を評価できる新規方法と必要性について、クリーンテクノロジー投稿論文で提案した。

はじめに

PFA(テトラフルオロエチレン-パーフルオロアルキルビニルエーテル共重合体)は溶融成形が可能なパーフロ系フッ素樹脂である1)。分子量は数十万、溶融粘度は0.01~0.1MPa・s(380℃)であり圧縮成形、押出成形、射出成形などに適した各種製品が市販されている。純粋性、耐薬液性が優れるPFAは半導体工場の薬液用チューブ、継手、バルブ、ポンプ、フィルターハウジング、ウェハーキャリアーなど各種部材として、需要が拡大している2)。

最近では、半導体チップの微細化により、歩留まりに影響する汚染微粒子もナノサイズが対象になってきた。

筆者は、PFAチューブ内表面に、ナノサイズの微粒子が滞留する可能性について議論するためには、チューブの表面粗度の測定方法についても見直しが必要と考えた。本稿ではナノレベルで表面粗度を測定する方法と必要性について提案した。

PFAチューブの表面粗度について

高純度薬液と接触面積の大きい、PFAチューブは施工直後には、内面に付着している汚染物質を除去するため、フラッシングと称して前洗浄が実施されている。

しかし、洗浄経費や洗浄時間を削減化する目的から、チューブの表面粗度も改善対象となっている。

チューブは外部サイジング法により押出成形されることから、内表面は何にも触れずに結晶化する。チューブ外部は水冷か空冷されるが、内部は自然冷却となる。その結果、チューブ内面には、球晶に起因した亀甲模様が現れる。しかも、亀甲模様により凹凸表面に見える為、球晶を微細化する事により、表面粗度が改善されると考えられた。しかし、球晶サイズに基づく粗さ曲線から算出される表面粗度Raでは、ナノサイズの汚染物質の議論はできない。これまでの球晶サイズに元づく表面粗度から、球晶を構成するラメラ晶のサイズに踏み込んだ、ナノサイズの表面粗度の議論が必要である。

フッ素樹脂材料

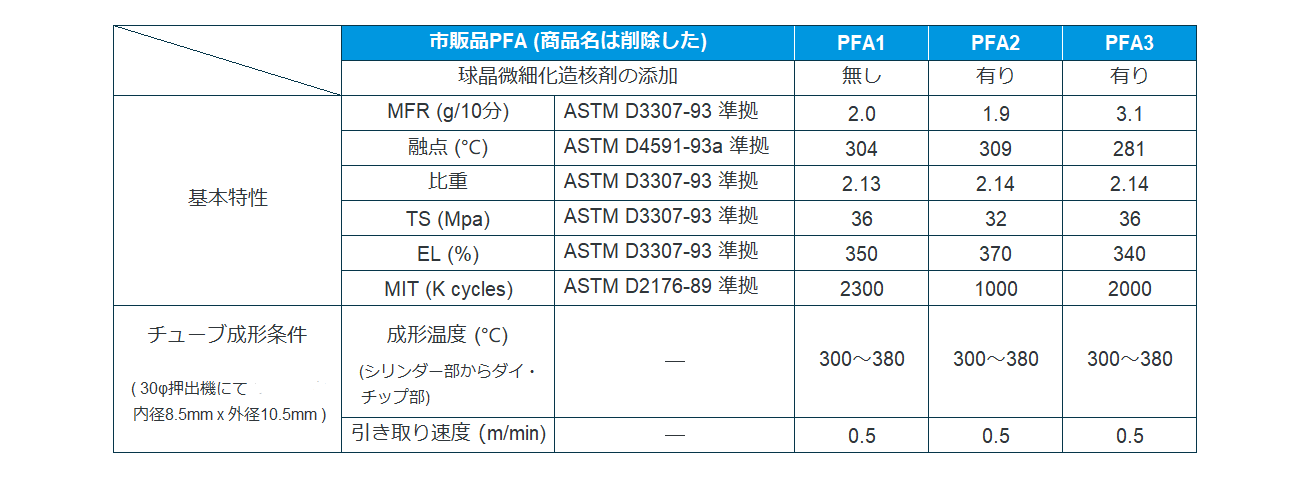

(1) 原料物性

日本弗素樹脂工業会編「ふっ素樹脂ハンドブック」記載3)の市販品PFAを使用して、チューブの表面粗度を評価した。チューブはシリンダー内径30mmφの押出機にて外部サイジング法により成形した。冷却は水冷で行った。成形温度条件を表1に記載した。

表1 PFAチューブを評価した原料物性

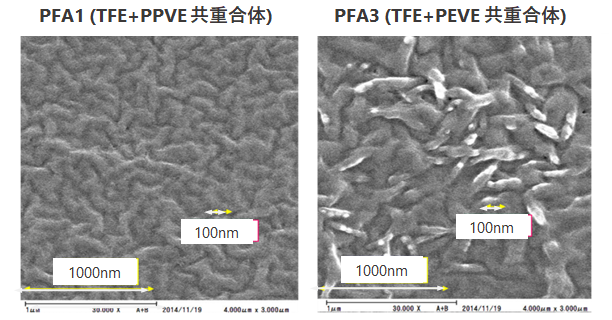

(2) PFAチューブ内表面のSEM観察

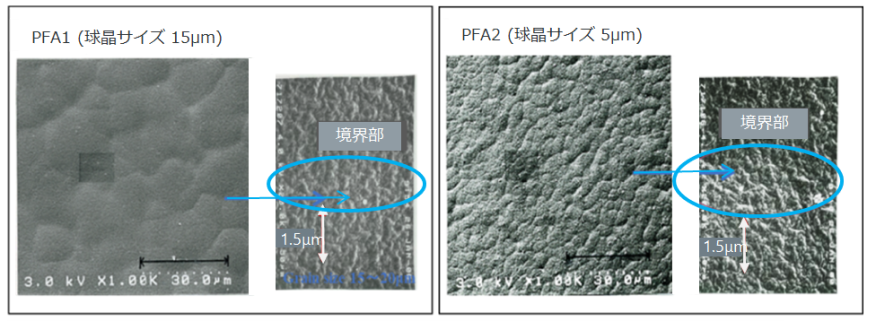

球晶サイズが15μm(15000nm)程度のPFA1(ダイキン工業社製ネオフロンPFA SH)と、市販品で球晶サイズを5μm程度まで、微細化されたPFA2のSEM観察を示した。

球晶のサイズによる凹凸は球晶の境界を観察すると、境界の表面粗度と球晶表面の凹凸は同等である事が分かる。つまり、球晶サイズに起因した凹凸ではなく、球晶表面の凹凸を問題にする必要がある。また、球晶と球晶の境界をSEM観察した結果、境界には溝はなく、境界部分も球晶表面と同等の表面構造である事を、図1に示した。

図1 PFAチューブ内面と球晶境界部のSEM観察

表面粗度の測定方法

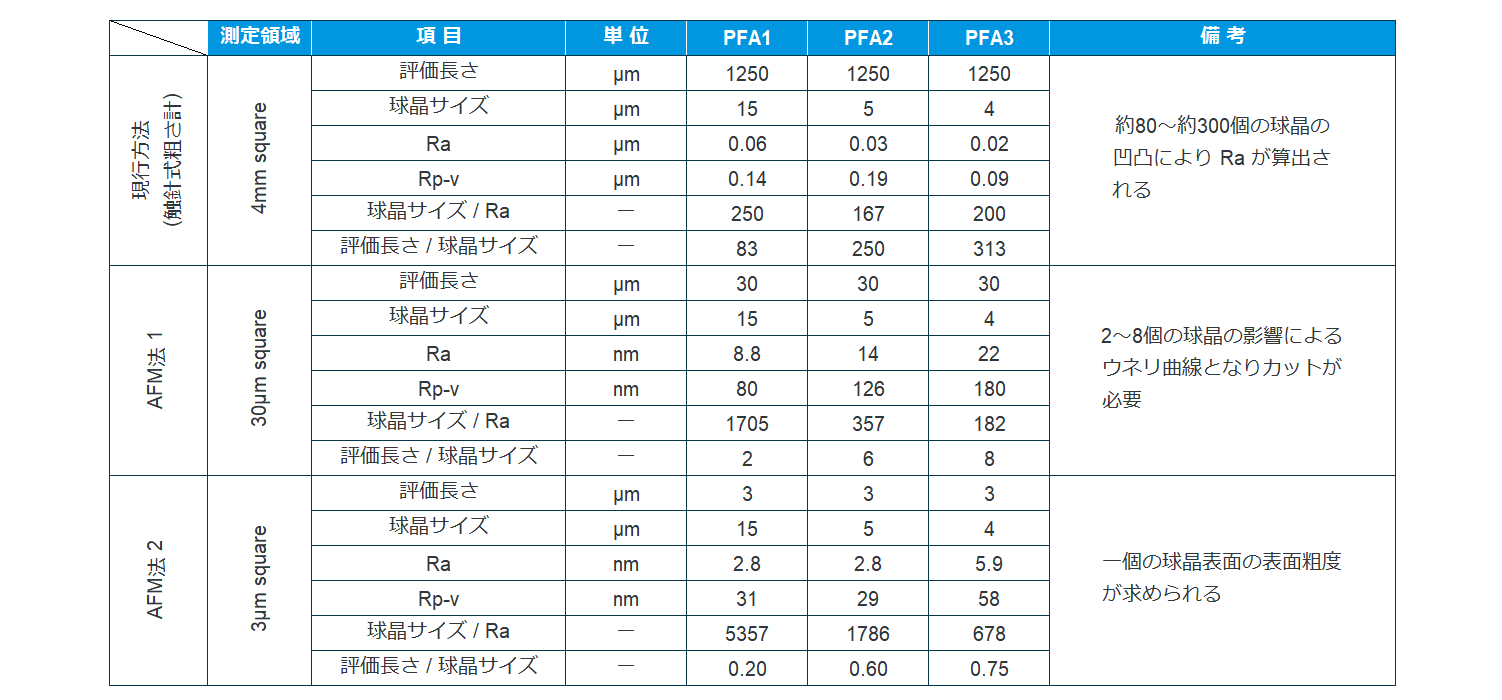

(1) 現行の方法

PFAチューブ内面の表面粗度は球晶により形成された亀甲模様の凹凸を対象として、評価長さ400~4000μmの領域で測定されてきた。この表面粗度の測定方法は、半導体部材のSEMI規格(F57-0301)、JIS規格(B0601)、ISO規格(4287)に記載されている方法である。各チューブ成形メーカのカタログの数値も、同等の方法で測定されている。

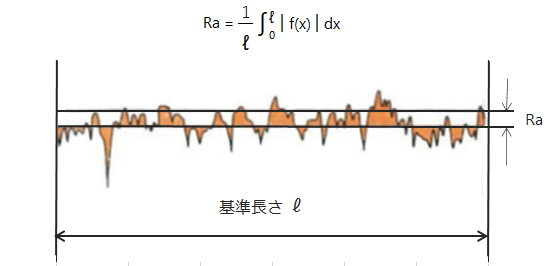

表面粗度Raは、算術平均粗さと言われ「粗さ曲線から、その平均線の方向に基準長さℓだけ抜き取り、この抜き取り部分の平均線から測定曲線までの偏差の絶対値を合計し、平均した値」と定義されている。計算式は図2に記載の式であらわされる。平均化することで、一つの傷が測定値に及ぼす影響が非常に小さくなり、安定した結果が得られる。

各種加工品の表面粗さの測定は、触針式表面粗さ計や、非接触レーザー式による測定が一般的である。

半導体用のPFA部材の代表的規格であるSEMI規格(F57-0301)には、PFAチューブ内表面の表面粗度は Ra≦0.25μm (250nm) と記載されており、PFAチューブ内面粗度を測定するにはチューブを裁断して、長さ方向に触針式表面粗さ計で測定される。この時、表面粗度の測定方法を規定しているJIS規格(B0601)やISO規格(4287)などによると、表面粗度Raの大きさにより、粗さ曲線の評価長さが規定されている。詳しい解説が精密工学会誌の文献(4)に記載されている。

規格には、表面粗度 Ra(μm) により評価長さが設定されている。0.1<Ra≦2であれば、評価長さは4mmである。また、0.02<Ra≦0.1であれば、評価長さは1.25mmである。更に、Ra≦0.02であれば、評価長さは0.4mmである。

評価長さが 0.4~4mm、つまり 400~4000μm であり、球晶サイズが 4~50μm であれば、表面粗度Raは球晶サイズに依存した凹凸として表面粗度Raが求められる。つまり、球晶サイズが小さい方が、表面粗度Raが小さくなる測定方法となっている。言い換えると、PFAチューブ内面の表面粗度は球晶により形成された亀甲模様の凹凸を測定している事になる。

図1に示したが、球晶サイズが 5μm であっても、それより大きい 15μm であっても、球晶と球晶の境界はなだらかであり、深い溝にはなっていない。同様の条件で、原子間力顕微鏡 (AFM: Atomic Force Microscopy) で観察した場合には、縦倍率が大きくなっている事に注意が必要である。図4で示した、30μm角のAFMトポグラフィー像で表される球晶イメージはボウル玉にしか見えない。この為、表面粗度の実態とは、全く異なるイメージを招いていた可能性がある。球晶と球晶の境界部も、球晶表面の表面粗度で代表できる事は、図1で示した球晶境界部のSEM観察で明らかである。

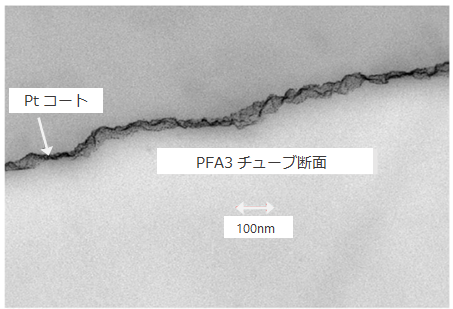

(2) PFAチューブ内表面のTEM観察

1インチチューブの「超微細断面の観察」を凍結超薄切片法試料の高加速電圧透過型電子顕微鏡(TEM)により実施した。PFA3の観察例を図3に示した。この断面TEM画像は、チューブ内表面に数ナノから数十ナノメートルの微細な凹凸がある事を示している。

図2 算術平均粗さRaの算出方法

【算術平均粗さ】

粗さ曲線から、その平均線の方向に基準長さℓだけ抜き取り、この抜き取り部分の平均線から測定曲線までの偏差の絶対値を合計し、平均した値

図3 PFAチューブ断面の凍結超薄切片法TEM

(3) 原子間力顕微鏡 (AFM) による測定

ナノサイズの汚染微粒子については球晶表面のナノサイズの表面粗度を問題にする必要がある。

チューブの表面粗度を、評価長さを球晶サイズより小さい3μm角領域の表面粗度をAFMにて下記条件で測定した。原子間力顕微鏡 (AFM) による表面粗度Raの測定は、高精度大型プローブ顕微鏡ユニット AFM5200S (HITACHI High-Tech社製) を使用し、ダイナミックフォースモードで、試料表面を、測定面積3μm角、走査速度1Hz,x-y 方向 256×256分割、カンチレバー SI-DF-20 (Si, f=134kHz, C=16N/m) の条件で測定した。AFMトポグラフィー像については、傾斜自動補正処理を行うことにより算出した。

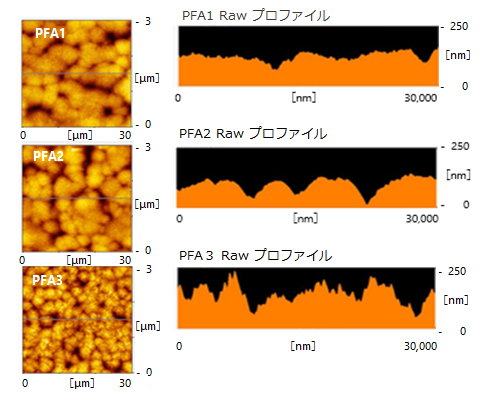

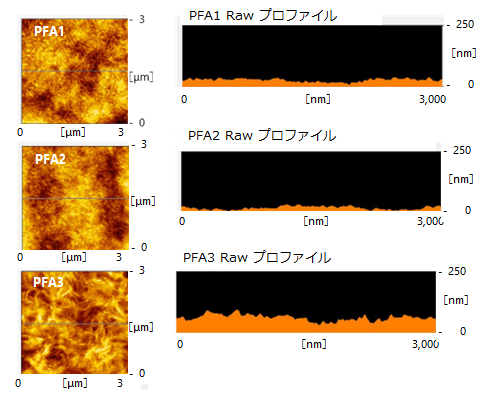

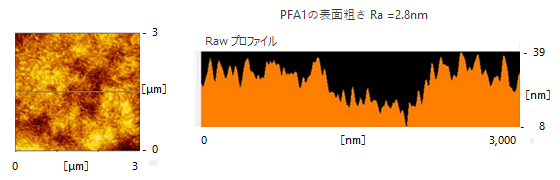

AFM観察の領域を 30μm角で行い、粗さ曲線の横軸を 29882nm、縦軸を250nm として図4を示した。次に、AFM観察の領域を 3μm角で行い、粗さ曲線の横軸を 2988nm、縦軸を39nmとして図5を示した。図4で、凸部の山は一つの球晶を示している。縦と横の比率は実態とは異なり、図4では縦倍率が約120倍と拡大されている事から、実際の凹凸よりも拡張したイメージになっている。

一方、文献(2) にも記載したが、射出成形品では金型表面の表面粗度に大きく依存して、金型との密着面には、球晶による亀甲模様は現れない。また、機械加工により切削した表面にも球晶表面は現れない。これらは、押出成形されたチューブ内面よりも、表面粗度は粗くなり、SEMI規格 (F57-0301 )に記載の、PFAチューブ内表面の表面粗度 Ra≦0.25μm に対して、射出成形品は Ra≦0.38μm、機械加工品 Ra≦0.62μm である。これらの場合には、傷の影響により、表面粗度が大きくなる事もある。しかし、チューブの場合は、前項で記載した様に、球晶サイズによる表面粗度ではなく、球晶表面の粗度を測定する必要があると考えられる。

(4) PFA材料と各種表面粗度測定方法の比較

PFA1、PFA2、PFA3の原料を用いてチューブを成形して、AFMにて球晶表面の表面粗度Raを比較した。測定結果を図4、図5、図6に示した。各種測定領域、言い換えると、評価長さを変えて表面粗度を測定した結果を表2にまとめた。評価長さが3μmの場合、PFA1、PFA2のチューブで Ra=2.8(nm) が得られた。PFA3は Ra=5.9(nm) であった。

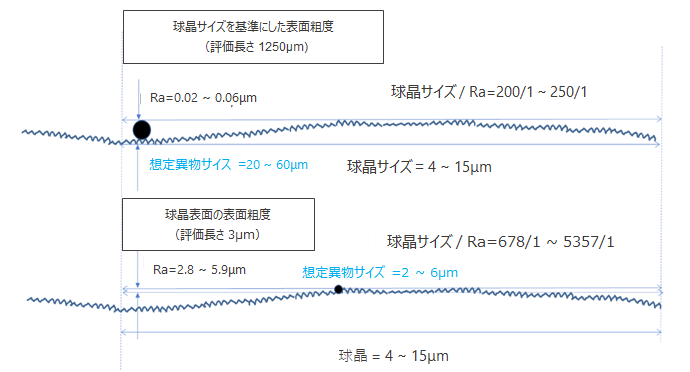

従来の表面粗度では、球晶の境界に溝が存在して、その凹凸にサイズが 20~60nm の異物が付着していると想像されていた。しかし、実際の尺度で図を描くと、下記、図7の様になり、実態とかけ離れていた事が分かる。

今回、提案している、球晶表面の表面粗度では異物サイズが 2~6nm まで、凹凸に付着するイメージを想像するには適している。実態に合った測定方法であると考えられる。

図4 PFAチューブ内面とAFM観察

表面粗度(30μm角 領域)

図5 PFAチューブ内面とAFM観察

表面粗度(3μm角 領域)

図6 PFAチューブ内面とAFM観察 (3μm角領域)

AFMによる表面粗度 Ra

(表面に現れている球晶サイズは15μm)

表2 PFAチューブの表面粗度測定結果のまとめ

注)

(1) 表中でRaは粗さ曲線から基準長さを抜き取り、この部分の平均線から測定曲線までの、偏差の絶対値を合計し、平均した値であり表面粗さ(表面粗度)を表す。

(2) Rp-v (又はRyと記載される事もある) は粗さ曲線から基準長さを抜き取り、この部分の平均線から最も高い山頂までの Yp と最も低い谷底までの Yv との和、つまり Rp-v=Yp+Yv を表す。

図7 球晶サイズ基準と球晶表面の表面粗度

(5) ナノサイズの表面粗度の解析

球晶表面に形成されている凹凸は、分子鎖の折り畳み構造からなるラメラ晶が複数束になったラメラ束により形成され、ラメラ束の大きさによりnmサイズの凹凸 (平滑性) の大きさが決定されると考えられる。PFAはTFEとPAVEの共重合体であるが、PAVEの種類や造核剤の量などによりラメラ束の大きさが異なる可能性があり、ナノサイズの平滑性に差がある事が分かってきた。球晶表面のSEM観察をエリオニクス社製 ERA-9000 で行った。結果を図8に示した。

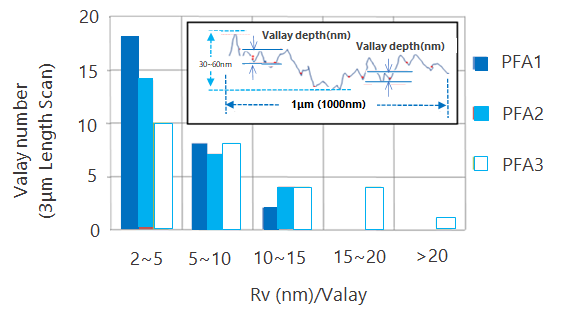

算術平均粗さRaは平均値であるが、同様の装置で電子線三次元粗さ解析を行い、評価長さ1μmの中にある、谷の深さと数を測定した。結果を図9に示した。

図8 PFAチューブの球晶表面のSEM(3万倍)観察

図9 電子線三次元粗さ解析

(谷の深さRvと谷の数の関係)

おわりに

球晶微細化に伴う、平滑性の議論が実態とかけ離れた議論である事が明らかとなった。球晶境界には、深い溝はなく、球晶表面と同等の表面構造である事がSEM観察で明らかとなった。つまり、ナノレベルにおいては球晶表面の表面粗度がチューブ内表面全体の表面粗度を示している。

本稿では、半導体チップの微細化に対応できる、PFAチューブの表面粗度の測定方法として、AFMにより球晶表面の表面粗度を測定する方法を提案した。しかし、最新のパーティクルカウンターでも20~30nmサイズの測定が限界である。今回、提案したナノサイズの表面粗度とナノサイズのパーティクルの汚染性や洗浄性の関係については、今後の検討に待たれる。

[ 参考文献 ]

(1) 里川孝臣編:「フッ素樹脂ハンドブック」、日刊工業新聞社、p3-341(1990)

(2) 今村均:クリーンテクノロジー、11月号,5(2002)

(3) 日本弗素樹脂工業会編「ふっ素樹脂ハンドブック」2014(改定13版)

(4) 精密工学会誌Vol.78,No.4,2012 (p301-304)

*本稿はクリーンテクノロジー誌2019年12月号に掲載された内容に一部加筆したものです。