![]()

連載コラム

11/2022

【電池材料】第三回 リチウムイオン電池のドライプロセス

鈴木孝典

株式会社スズキ・マテリアル・テクノロジー・アンド・コンサルティング

【連載コラム:電池材料】リチウムイオン電池材料の開発に長年携わり、現在は(株)スズキ・マテリアル・テクノロジー・アンド・コンサルティングで電池材料のコンサルティングをされている鈴木孝典氏に、電池材料の市場トレンドや開発動向についてご紹介いただきます。第三回目は「リチウムイオン電池のドライプロセス」をお届けします。

【連載コラム:電池材料】

第三回 リチウムイオン電池のドライプロセス

昨今、業界を賑わせている話題としてドライプロセスがある。リチウムイオン電池の電極製造で溶剤や水を使わない方式を指すが、このドライプロセスが期待されている理由と導入に必要な技術、関連環境について簡単に説明する。

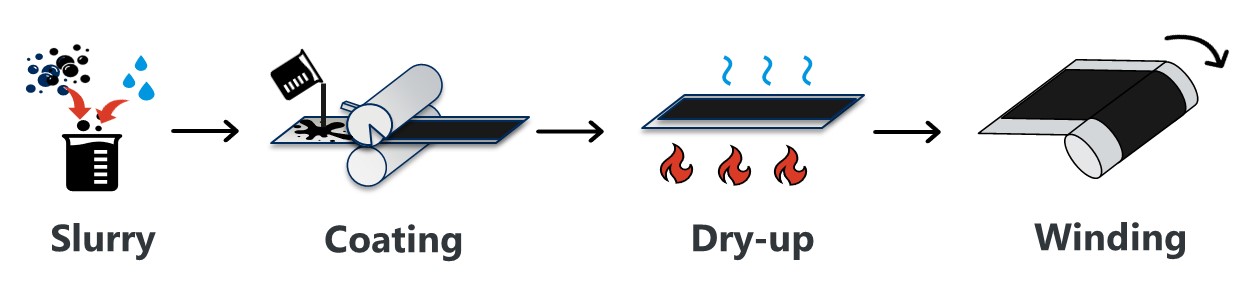

1. リチウムイオン電池の製造工程と問題点

一般的なリチウムイオン電池は電極をつくるまでの「前工程」と、セルを組んで電池の形にしていく「後工程」に分けられる。前工程での電極作製は、塗工法が用いられる。バインダーを溶解した溶媒中に活物質と導電助剤を分散させてインク(スラリー)とし、そのインクを集電箔上に塗布して、乾燥後にプレスして電極とする。通常、電極は両面に塗布される。

正極ではPVdFをバインダーとして使用し、溶媒はNMP(N-メチル-2-ピロリドン)という有機溶媒を使用する。この有機溶媒は可燃性であり、工場の建物は防爆仕様が必要となる。また、NMPは沸点が204℃ほどあり、乾燥温度は120-130℃と高温となるため、乾燥工程でエネルギーを多く使うことからCO2排出量が大きいという問題もある。

可燃物、環境以外に、NMP自体のコストの問題も大きい。そこでNMPは焼却などで消費、廃棄せず「回収」が必須になる。NMP回収設備と回収費用が必要になることも、製造上の重荷になっている。

負極は水の蒸発潜熱が大きいため、乾燥のエネルギーは意外と大きい。これもCO2排出量とコストを考えるとやめたいところである。

図1. 従来の電極作製工程(ウェットプロセス)

2. 解決手段としてのドライプロセス

有機溶媒としてのNMPを使用する上でのデメリットを解説したが、そのなかで「脱有機溶媒」という点が注目された時期があった。有機溶媒不使用の手段として、「正極のスラリーを水系に出来ないか?」という要望は初期の段階から出ていた。しかし、正極活物質の高性能化を進めていく中で、活物質自体が水を嫌うようになり(水分に長く晒されると性能の低下があると言われている為)、正極での水系スラリー使用プロセスは現時点でも大きな流れになる様子はない。

そこで考え出された方法の一つが、ドライプロセスである。これは塗工法で電極を作らず、水や有機溶媒などの液体を使用しない方法だ。そのため、溶媒の乾燥も回収も必要がなくなる。活物質、導電助剤、バインダーという粉体だけの混合で電極の混合粉末を作り、何らかの方法でシート化して電極とする。

ドライプロセスは、乾燥、回収工程が必要なくなるというメリットの反面、容易に薄い電極層を形成することが難しくなる。合剤層を均一に、ごく薄い電極にするには、非常に高い技術が要求される。現在、電極の厚さは合剤層で50-100μmほど(集電箔含まず、片面のみ)である。この薄さまで活物質を薄くシート化するのは一筋縄では行かない。逆に、塗工法というものは電極をこのような薄さで作るために非常に良く出来たソリューションだと言える。

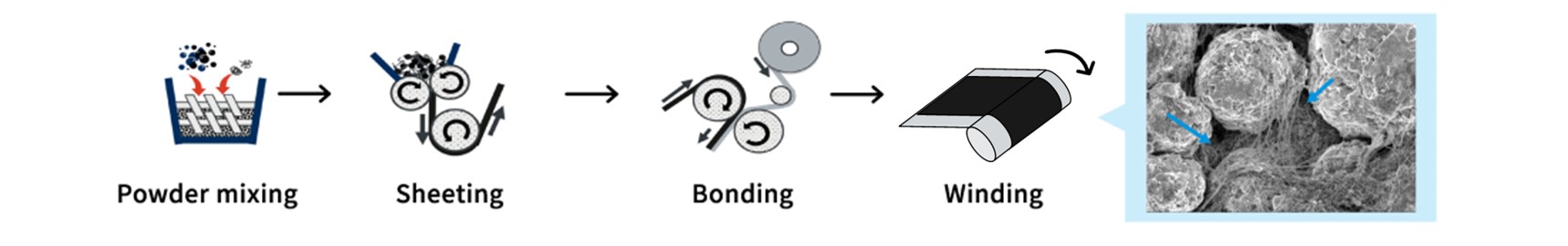

現在検討されているドライプロセスは、大きく分けると2種類ある。一つは熱可塑性樹脂バインダー微粉末を活物質、導電助剤と混ぜ、熱をかけてバインダー樹脂を融解し、その融解したバインダーで活物質間、導電助剤間を接着するという方法だ。もう一つはPTFE(四フッ化エチレン)をバインダー樹脂として使用し、適切な剪断力をかけながら混練して、PTFEをフィブリル化(繊維化)してバインダーとし、プレス等で薄肉化する方法である。

3. ドライプロセス用のバインダー

ドライプロセスの2種類の方法には、それぞれの加工方法に適したバインダーが存在する。

3-1. 熱可塑性樹脂バインダー

現行の液系リチウムイオン電池の正極バインダーは、ほとんどがPVdF系である。これはPVdFが非常に高い酸化電位でも分解しないという電気化学的安定性を有しているためであり、リチウムイオン電池ではデファクトスタンダートとして使われている。そこで、このPVdF系材料の微粉末をバインダーとして利用する開発が主に行われている。

PVdFの重合方法には懸濁重合と乳化重合があるが、最も大きな差異はその一次粒子径である。乳化重合品の方が小粒径であり、その差は3-4桁になる。一般の懸濁重合PVdFは50-数百μmのパール状粒子の粉末である。一方、乳化重合PVdFは一次粒子が数十-数百nmという微粒子だ。これが数μm-数十μmの2次粒子となっている。PVdFホモポリマーは比較的容易に一次粒子程度の粒子径まで解砕でき、粉体ブレンド、加熱溶融というプロセスで効率よくバインダーとして機能する可能性が高い。懸濁重合PVdFはその粒子径の大きさから、この用途で使うには最低でも数μm程度まで微粉砕が必要になる。この一桁μmという粒子径への粉砕は、樹脂の粉砕として物理的にもほぼ限界の到達粒子径であるため、粉砕コストが掛かりすぎてあまり現実的とは言えない。 このような事情から、PVdF系バインダーでは乳化重合品の粉末がそのまま使用されているケースが多いと推定している。

3-2. PTFEバインダー

もう一つのドライプロセスは、PTFEが剪断力によってフィブリル化して、その微細繊維に活物質、導電助剤が絡め取られて塊となり、プレスなどでシート化され、電極となるものである。当然、そのバインダーには、剪断力によってフィブリル化することが期待され、その上でバインダーとして必要な耐酸化性が求められる。

図2. 電極作製工程(PTFEバインダーを用いたドライプロセス)

PTFEは、剪断力によってフィブリル化してくれる上に、非常に高い耐酸化性も持ち合わせている。そこで正極のドライプロセス電極にできる可能性が高いバインダーとして、この方法で唯一検討されている材料だ。

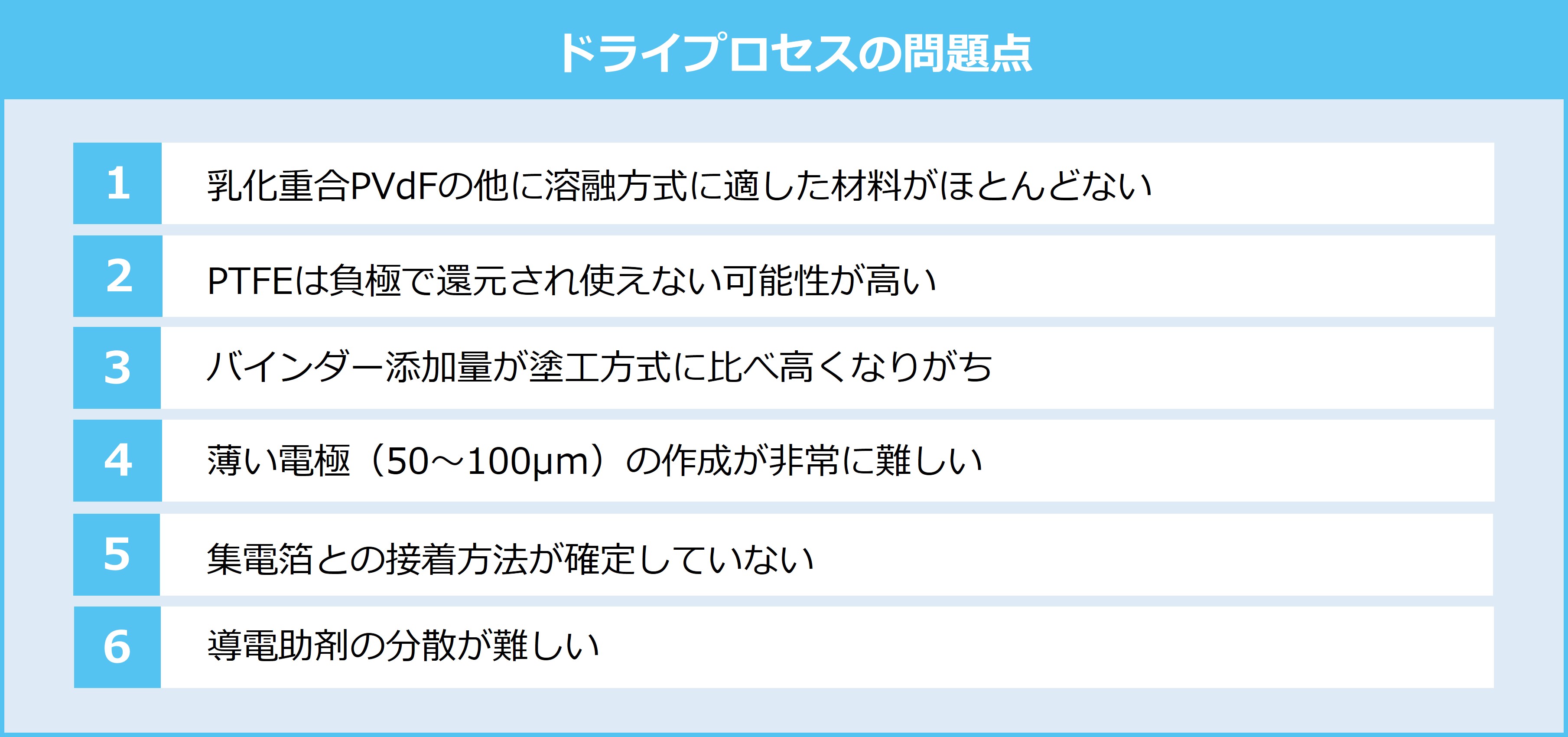

3-3. ドライプロセスの問題点

溶媒を使わないドライプロセスは多くのメリットがあり、今後期待される電極製法ではあるが、まだいくつもの超えるべきハードルがある。以下の図に挙げただけでも、これだけの問題を解決しなくてはならない。

図3. ドライプロセスの問題点

4. ダイキンの取り組み

ダイキンでは、長年培ってきたフッ素樹脂技術、特にPTFEの設計・合成技術で、より少ない添加量でシート化可能なPTFEの開発を進めている。乳化重合技術とPVdF系材料を有していることから、正負極用バインダー両方の提案が可能な素地があり、さらに進んだ製品提案が可能だ。

また、ダイキンは導電助剤としてSWCNTもラインナップしており、その優れた導電性がドライプロセスでも有効であると思われる。

ドライプロセスは「材料と加工の複合技」となるため、材料サイドから有効な提案が可能なダイキンの製品群と技術によせる期待は非常に大きい。

関連記事

連載コラム

12/2024

【電池材料】第五回 リチウムイオン電池用導電助剤

リチウムイオン電池材料の開発に長年携わり、現在は(株)スズキ・マテリアル・テクノロジー・アンド・コンサルティングで電池材料のコンサルティングをされている鈴木孝典氏に、電池材料の市場トレンドや開発動向についてご紹介いただきます。第五回目は「リチウムイオン電池用導電助剤」をお届けします。

連載コラム

06/2024

【電池材料】第四回 リチウムイオン電池用ガスケット

リチウムイオン電池材料の開発に長年携わり、現在は(株)スズキ・マテリアル・テクノロジー・アンド・コンサルティングで電池材料のコンサルティングをされている鈴木孝典氏に、電池材料の市場トレンドや開発動向についてご紹介いただきます。第四回目は「リチウムイオン電池用ガスケット」をお届けします。

連載コラム

09/2022

【電池材料】第二回 リチウムイオン電池用バインダー

リチウムイオン電池材料の開発に長年携わり、現在は(株)スズキ・マテリアル・テクノロジー・アンド・コンサルティングで電池材料のコンサルティングをされている鈴木孝典氏に、電池材料の市場トレンドや開発動向についてご紹介いただきます。第二回目は「リチウムイオン電池用バインダー」をお届けします。

連載コラム

08/2022

【電池材料】第一回 リチウムイオン電池とフッ素材料

リチウムイオン電池材料の開発に長年携わり、現在は(株)スズキ・マテリアル・テクノロジー・アンド・コンサルティングで電池材料のコンサルティングをされている鈴木孝典氏に、電池材料の市場トレンドや開発動向についてご紹介いただきます。第一回目は「リチウムイオン電池とフッ素材料」をお届けします。